Gestión de Vida de una Instalación Industrial

| ||||||

Gestión de Vida: Definen los elementos esenciales que son la Metodología de Gestión y el Gestor de Vida. Se describen las Etapas de la Metodología, las actividades que se desarrollan en cada una, los instrumentos y técnicas que se emplean durante el diagnóstico, pronóstico y solución de averías en sistemas mecánicos.

Sumario

Gestor de Vida

Se caracteriza como un experto o conjunto de expertos que tienen que ser capaces de aglutinar una adecuada combinación entre Conocimiento y Experiencia.

Finalmente se esbozan algunos de los resultados, que se han obtenido en la aplicación de la Metodología de Gestión de Vida como una vía efectiva para el Diagnóstico, Pronóstico y Solución de Averías en Sistemas Mecánicos a diversas instalaciones industriales donde se confirma que los impactos científicos, económicos, sociales y medio ambientales de su aplicación son importantes.

Introducción

La Gestión de Vida de una Instalación Industrial cualquiera es una alternativa para aumentar su disponibilidad y fiabilidad a corto y mediano plazo y para alargar la vida útil del equipamiento y de la maquinaria a largo plazo, cuando abarca sólo el análisis es conocida en el mundo como Ingeniería Forense Brown, 1995; Carper, 2001).

Este nuevo enfoque de la Gestión asociada a la fiabilidad de la maquinaria y el equipamiento industrial se fundamenta en los avances más recientes de la Ciencia y la Mecánica de los Materiales, en particular lo relacionado con la aplicación de las Técnicas de los Ensayos no Destructivos END, las investigaciones más recientes asociadas a las fallas de los metales en condiciones de elevadas temperaturas: creep (fluencia lenta) y relajación, o en presencia del medio agresivo y/o corrosivo: corrosión, erosión – corrosión, corrosión bajo tensión, fatiga – corrosión y otras y en el surgimiento y desarrollo, en los últimos 40 años, de una nueva rama de la Mecánica de los Sólidos Deformables: la Mecánica de la Fractura, que nos brinda la posibilidad de evaluar el grado de integridad física o estructural de un elemento en presencia de defectos, evaluar las condiciones en que estos defectos se desarrollan hasta su tamaño crítico y que tiempo de explotación se requiere para ese crecimiento, en fin, se aglutinan en esta metódica los últimos avances de la Ciencia en el análisis y solución de averías Avilés, 1985; Bilmes, 1999; Blake, 1996; Broek,1983, Colangelo, 1987; Collins, 1993, Naumann, 1983; Roos, 1995; Wulpi, 1985)).

Todo esto, unido a los avances en el desarrollo de los Métodos Numéricos, entre ellos y en particular el Método de los Elementos Finitos y de las Técnicas de la Computación, ha permitido la elaboración de metodologías y programas de cálculo que pueden ser usados como elementos de diagnóstico, en el análisis de las causas de fallas, o como elementos de pronóstico para una explotación fiable e incluso también como elemento para lograr diseños confiables y racionales.

Desarrollo

l. Metodología de Gestión de Vida

Cuando se aplica la Metodología de Gestión de Vida como Elemento de Diagnóstico o Pronóstico al Análisis y Solución de una Avería en un Sistema Mecánico, se pueden establecer varias etapas que son:

1. La identificación y la clasificación de la avería observada o prevista y la formulación de las hipótesis acerca de cuáles fueron o pudieran ser las causas de la misma, lo cual implica:

a) La clasificación preliminar de la avería de acuerdo con el fenómeno de origen: fatiga volumétrica, fatiga superficial, desgaste, sobrecarga, creep, colapsación plástica, pérdida de la estabilidad del equilibrio.

b) La elaboración preliminar del esquema o de los posibles esquemas a emplear en el análisis, ordenados de acuerdo con el nivel de complejidad y exactitud en los cálculos, de manera de poder decidir que esquema emplear de acuerdo con el nivel a emplear en la etapa de análisis.

c) La elaboración de las posibles hipótesis acerca de cuáles pueden haber sido las causas de la avería.

d) La elaboración de una estrategia para el desarrollo de la etapa de análisis.

e) Las posibles soluciones o decisiones que se van a proponer de acuerdo con el curso de los resultados en la etapa de análisis.

2. La etapa de análisis que incluye:

a) Antecedentes: El estudio de la historia previa del componente.

b) Recopilación de datos, que abarca:

• Datos de diseño: Parámetros de explotación, planos, esquemas, materiales.

• Datos de montaje: Fechas e incidentes durante el montaje, informes de control de la calidad.

• Datos de explotación: Régimen de carga, registros de presiones y temperaturas de operación, tiempo de explotación, arranques y paradas.

c) Examen visual del componente: Se realiza a ojo desnudo o mediante el empleo de lupa, microscopios portátiles, cámaras digitales, cámara de vídeo.

d) Investigación sobre los materiales: Composición química, datos del fabricante, manuales, ensayos metalográficos mediante réplicas, medición de dureza “in situ”.

e) Investigación del estado técnico del componente mediante la aplicación de Ensayos no Destructivos: Líquidos penetrantes, partículas magnéticas, ultrasonido, radiografía, corrientes inducidas.

f) Determinación de las propiedades mecánicas y/o fracto – mecánicas mediante Ensayos Destructivos: dureza, tracción, impacto, creep, etc. o mediante la estimación de las mismas.

g) Cálculo analítico de tensiones.

• Identificación de las cargas: estáticas, cíclicas, dinámicas, sobrecargas.

• Elaboración y elección de los esquemas de análisis lo más exactos posibles, de acuerdo con los requerimientos del nivel.

• Cálculo analítico de tensiones: volumétricas, superficiales, térmicas, cíclicas, de impacto.

h). Determinación de tensiones mediante Métodos Numéricos: Método de los Elementos Finitos, Método de los Elementos de Frontera, Método de los Desplazamientos Discontinuos.

i). Determinación experimental de tensiones: Extensometría, lacas frágiles, lacas fotoelasticimétricas, difracción de rayos X.

j). Identificación en función de los estudios realizados de los mecanismos de degradación o falla: Fatiga, corrosión, fatiga – corrosión, corrosión bajo tensión, creep, erosión – corrosión, colapsación plástica, fragilización química, por hidrógeno.

k). Evaluación cuantitativa o cualitativa del grado de degradación: Cuantitativa: fatiga, desgaste, creep, colapsación plástica, erosión – corrosión, etc. Cualitativa: fractura, fragilización química, corrosión.

l. Análisis Técnico – Económico

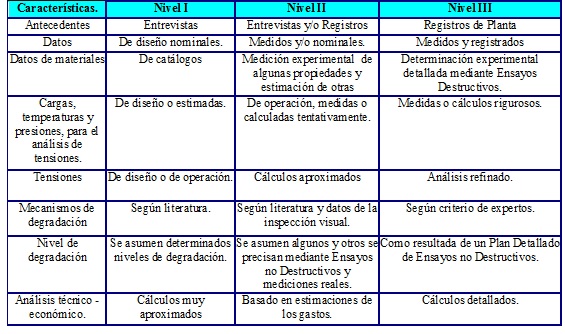

En el trabajo (Narayanán, 1998) se menciona la posibilidad de emplear, diferentes niveles de acuerdo con el rigor y el presupuesto disponible para la evaluación.

En el nivel inferior los datos y parámetros requeridos en el análisis se obtienen de la forma más elemental posible, o sea, las propiedades del material se toman de los manuales, para el cálculo de las cargas se parte de la potencia del motor y no de los requerimientos de la máquina, los valores de temperatura se calculan o se estiman, la viscosidad del lubricante se obtiene de los datos de los catálogos.

Con estos datos se realiza el análisis en una primera aproximación y se hace preciso tomar una decisión en aras de:

• Extender el análisis hacia el próximo nivel (sí se justifica económicamente).

• Pasar a la etapa de toma de decisiones.

El criterio acerca de qué constituye un resultado deseado apropiada se elabora sobre la base de los requerimientos específicos del servicio. Similarmente, la decisión de pasar al nivel superior de análisis, involucra algunos juicios sobre los costos de realización de la evaluación y la incertidumbre en los resultados de la nueva evaluación comparados con los costos de reparación o de sustitución.

2.Los requerimientos, más rigurosos cada vez, para la información y las herramientas sistemáticas necesarias para cada nivel se muestran en la Tabla 1. Como la evaluación de las condiciones de los componentes cambia, hacia los niveles superiores la estimación se convierte en más rigurosa, se requiere mayor precisión en los datos de operación, más elevados son los costos en los que se incurre, mayor es el tiempo requerido para la adquisición de la información y su análisis y como consecuencia se obtendrá también una mayor precisión de los resultados.

3.La toma de decisiones, que implica:

Sobre la base del grado de degradación de cada componente establecido en la etapa anterior y del análisis técnico económico realizado se precisa la toma de decisiones acerca de:

• Elaboración de un Plan de Mantenimiento del componente, de ser esto posible.

• Elaboración de un Plan de Monitoreo para el seguimiento del nivel de degradación.

• Reparación del mismo, de ser esto posible y económico.

• Sustitución definitiva.

Estos elementos constituyen en esencia la Metodología de Gestión de Vida. Se analizará brevemente a continuación el otro componente de la Gestión de Vida, el Gestor de Vida.

ll. Gestor de Vida

Cuando la Metodología de Gestión de Vida es utilizada como elemento de Diagnostico en el Análisis de Averías el papel del Gestor de Vida es muy similar al del Médico Forense, aunque más amplio, ya que el Ingeniero Forense en este caso no sólo debe determinar el tipo y mecanismo de falla que sufrió el componente, sino también de quién es la responsabilidad: del proyectista, del fabricante o del usuario explotador, etc. En el caso de que la Metodología se utilice como elemento de Pronóstico de la Vida Remanente del componente el papel del Gestor de Vida se parece más al del Médico Clínico.

La Metodología de Gestión de Vida puede emplearse también durante el diseño del componente con vistas a poder prever desde esta etapa la vida útil esperada en el mismo.

De lo expuesto se deduce que el Gestor de Vida, como experto o grupo de expertos, debe lograr un adecuado balance entre:

1. Conocimiento: De Ciencia de los Materiales, Tecnología de los Metales, Técnicas de Ensayos, Mecánica de los Materiales, Mecánica de la Fractura y Diseño Mecánico.

2. Experiencia: Amplia experiencia sobre Maquinaria y Equipamiento de los Procesos Industriales. La mejor vía para lograr la adecuada conjugación de estos factores es sin duda, la de crear un Equipo de Expertos Gestores de Vida, que pueden ser incluso de diferentes Instituciones o Empresas, que en su conjunto agrupen todas estas cualidades

lll Niveles de la Gestión de Vida

Tabla 1. Diferentes niveles en el rigor de la evaluación.

Conclusiones

La Gestión de Vida es indudablemente una herramienta de gran utilidad para garantizar la fiabilidad y la disponibilidad de las Instalaciones Industriales.

La Metodología de Gestión de Vida puede ser empleada en el Diagnóstico de Averías para esclarecer las causas de las mismas y para la toma de las decisiones. El empleo de la Metodología de la Gestión de Vida como elemento de pronóstico de la vida útil de un componente de una Instalación Industrial, permite planificar sobre una base científica el momento adecuado para las reparaciones y garantiza la adecuada fiabilidad en la operación de la Instalación.

La Metodología de Gestión de Vida puede ser utilizada durante el diseño de las instalaciones garantizando en los componentes una adecuada combinación entre fiabilidad y racionalidad.

Los resultados obtenidos en la aplicación de la Gestión de Vida confirman que mediante de la Tecnología de Gestión se pueden obtener impactos económicos, sociales y medio ambientales importantes.

Fuentes

1.Avilés R. (1995) Fatiga de materiales en el diseño y análisis mecánico. Escuela Técnica Superior de Ingenieros de Bilbao.

2.Bilmes, P.D. (1999) Análisis y Prevención de Fallas Metalúrgicas. Facultad de Ingeniería de la Universidad de la Plata Argentina, 293p

3.Blake, A. (1996) Practical Fracture Mechanic in Design. N. Y.: Marcel Dekker. Inc.437p

4.Broek, D. (1983) Fracture Control for the Chemical Process Industries. St. Louis: The Materials Technology Institute of the Chemical Process Industries. Inc. 1983. - - 571 p.

5.Brown S. (1995) Forensic Engineering. ASM Int.

6.Carper K.L. Forensic Engineering. CRC Press LLC. 2001

7.Colángelo V. (1987) Analysis of Metallurgical Failures. J. Wiley & Sons.

8.Collins J. (1993) Failure of Materials in Mechanical Design. J. Wiley & Sons.

9.Naumann K. (1983) Failure Analysis. ASM Int.

10.Goytisolo Betancourt, Eldis Rafael. (1997) Teoría y aplicaciones de la Mecánica de la Fractura al análisis de fallas en piezas de máquinas./ Eldis Rafael Goytisolo Betancourt. Rafael Goytisolo Espinosa, Tutor.—Trabajo de Diploma, Cienfuegos: Universidad de Cienfuegos, 133h.

11.Goytisolo Espinosa Rafael et al. (2002) Análisis de las causas y efectos de la avería de compresor de amoniaco en Frigorífico de la ciudad de Cienfuegos. Parte I. Ingeniería Mecánica. Volumen 5, No 2.

12.Goytisolo Espinosa Rafael et al. (2003) Análisis de las causas y efectos de la avería de compresor de amoniaco en Frigorífico de la ciudad de Cienfuegos. Parte II. Ingeniería Mecánica. Volumen 6, No 1.

13.Goytisolo Espinosa Rafael et al. (2005) Análisis de la avería del cigüeñal de la Motonave “Mar del Sur”. Ingeniería Mecánica. Volumen 8, No 2.

14.Narayanan T. (1998) State of the art of life assessment and extension of power and chemical plants in North America. Memorias de la Conferencia Internacional sobre la evaluación de la integridad y extensión de la vida de equipos industriales. Brasil, 12p.

15.Roos B. (1995) Investigating Mechanical Failures. Chapman & Hall.

16.Wulpi D. (1985) Understanding How Components Fail. ASM Int.