Fundamentos de máquinas herramientas

| ||||

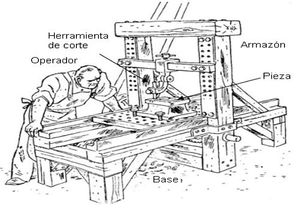

Fundamentos de las máquinas herramientas. Son los procesos de mecanizado por arranque de viruta están muy extendidos en la industria. En estos procesos, el tamaño de la pieza original se convierte a la geometría final, y el material sobrante es arrancado en forma de virutas. El empleo de los procesos de arranque de material para la fabricación de componentes se remonta a la Prehistoria. Los primeros materiales que fueron conformados por arranque de material fueron la piedra y la madera. Las máquinas herramienta han jugado un importante papel en el desarrollo de la humanidad. Por ello, este material tiene como objetivo realizar un acercamiento básico sobre las máquinas herramienta, específicamente, sobre su importancia desde el punto de vista comercial y tecnológico, desarrollo histórico, movimientos de trabajo y clasificación.

Sumario

Historia del desarrollo de las máquinas herramienta

El desarrollo de las máquinas de corte de metal (antes llamadas brevemente máquinas-herramienta) comenzó con la invención del cilindro, que se cambió a un rodillo guiado por un cojinete. Los antiguos egipcios usaban estos rodillos para transportar las piedras requeridas desde una cantera hasta el sitio de construcción. El uso de rodillos inició la introducción de la primera máquina perforadora de madera, que data de hasta 4000 AC. En tal máquina, una punta de piedra puntiaguda actuaba como herramienta.

La primera máquina perforadora de agujeros profundos fue construida por Leonardo da Vinci (1452-1519)[1]

La máquina de vapor inventada por James Watt en el año 1766 y que significó el comienzo de la revolución industrial, no tuvo en su fabricación un desarrollo suficiente hasta que 10 años más tarde, en 1776, cuando John Wilkinson construyó la primera mandrinadora. A partir de entonces se comenzó la fabricación de máquinas de vapor en gran escala.

La mandrinadora de J. Wilkinson accionada por rueda hidráulica alcanzó una precisión “del espesor de una moneda de seis peniques en un diámetro de 72 pulgadas”[2]

En 1840, se introdujo el primer torno de motor. Maudslay (1771–1831) agregó el tornillo de avance, los engranajes traseros y el portaherramientas al diseño anterior. Posteriormente se incorporaron guías para la contrapunta y sistemas de alimentación automática de herramientas. Las cepilladoras y limadoras han evolucionado y fueron modificados por Sellers (1824-1905).

Fitch diseñó el primer torno de torreta en 1845. Esa máquina llevaba ocho herramientas de corte en una torreta montada horizontalmente para producir tornillos. Spencer inventó un torno de torreta completamente automático en 1896. También se le atribuyó el desarrollo del torno automático de múltiples husillos. En 1818, Whitney construyó la primera fresadora; la máquina rectificadora cilíndrica fue construida por primera vez por Brown y Sharpe en 1874.

La primera formadora de engranajes fue introducida por Fellows en 1896. En 1879, Pfauter inventó la fresadora de engranajes, y las cepilladoras de engranajes de Sunderland se desarrollaron en 1908.[3]

Los desarrollos adicionales para estas máquinas convencionales se produjeron mediante la introducción de técnicas de copia, levas, accesorios y mecanismos automáticos que redujeron el trabajo manual y, en consecuencia, aumentaron la precisión del producto. Los dinamómetros de máquina herramienta se utilizan con máquinas herramienta para medir, monitorear y controlar las fuerzas generadas durante las operaciones de mecanizado. Tales fuerzas determinan el método de sujeción de la herramienta o de la pieza y están estrechamente relacionados con la precisión del producto y la integridad de la superficie. En 1953, la introducción de la tecnología de Control Numérico (NC) abrió las puertas a los centros de mecanizado de Control Numérico por Computadora (CNC) y Control Numérico Directo (DNC) que mejoraron la precisión y uniformidad del producto.

Las máquinas herramienta han experimentado importantes cambios tecnológicos a través de diversos desarrollos en microelectrónica. La disponibilidad de computadoras y microprocesadores aportó una flexibilidad que no era posible con los mecanismos convencionales.

La introducción de materiales difíciles de mecanizar ha llevado al uso de tecnología de mecanizado no tradicional para la producción de formas complejas en superaleaciones. El mecanizado no tradicional elimina material mediante efectos de mecanizado mecánico, químico o térmico. El Maquinado Electroquímico (ECM) elimina material mediante disolución electrolítica de la pieza anódica.

La primera patente en ECM fue obtenida por Gussef en 1929. Sin embargo, el primer desarrollo significativo ocurrió en la década de 1950. Actualmente, las máquinas ECM se utilizan en las industrias del automóvil, matrices, moldes e ingeniería médica. La erosión del metal por descargas de chispas fue notada por primera vez por Sir Joseph Priestly en 1768. En 1943, B. R. Lazerenko y N. I. Lazerenko introdujeron su primera máquina de electroerosión. Las máquinas herramienta de electroerosión continuaron desarrollándose mediante el uso de fuentes de alimentación novedosas junto con el control informático de los parámetros del proceso que hicieron que las estas máquinas se generalizaran en las industrias de fabricación.

Wood y Loomis marcaron el uso de ondas sonoras de alta frecuencia en el mecanizado en 1927. La primera patente de maquinado Ultrasónico (USM) apareció en 1945 por Balamuth. Los beneficios de USM se realizaron en la década de 1950 mediante la producción de máquinas relacionadas. Las máquinas USM abordan una amplia gama de materiales, incluidos el vidrio, la cerámica y el diamante. El primer trabajo sobre el uso del mecanizado por haz de electrones (EBM) se atribuyó a Steigerwald, quien diseñó el primer prototipo de máquina en 1947. Las modernas máquinas EBM están ahora disponibles para taladrar, perforar láminas y generar patrones asociados con la fabricación de circuitos integrados. El fenómeno láser fue predicho por primera vez por Schawlaw y Townes.

Perforar, cortar, trazar y recortar componentes electrónicos son aplicaciones típicas de las máquinas herramienta láser modernas. El uso de NC, CNC, Diseño Asistido por Computadora o Fabricación Asistida por Computadora (CAD / CAM), y las tecnologías de Fabricación Integrada por Computadora (CIM) proporcionaron soluciones sólidas a muchos problemas de mecanizado y extendieron las máquinas herramienta no tradicionales en la industria.

Actualmente, existen nuevas tecnologías de fabricación, como es el caso de Manufactura Aditiva (AM), la cual llama mucho la atención tanto de la academia como de la industria, por su gran potencial de aplicación en varios campos, tales como: la electrónica, sensores y la ingeniería de tejidos finos[4].

Maquinado procesos de manufactura más importante

El maquinado es uno de los procesos de manufactura más importantes. La Revolución Industrial y el crecimiento de las economías basadas en la manufactura de todo el mundo se pueden describir en gran parte por el desarrollo de varias operaciones de maquinado.

Las razones que explican la importancia de las operaciones de maquinado desde el punto de vista comercial y tecnológico son las siguientes:

- Amplia gama de materiales de trabajo. El maquinado se puede aplicar a una amplia variedad de materiales de trabajo. Prácticamente todos los metales sólidos se pueden maquinar.

- Variedad de formas y características geométricas. El maquinado se puede usar para generar cualquier forma geométrica regular, como superficies planas, agujeros redondos y cilindros. Mediante la introducción de variaciones en las trayectorias y formas de las herramientas, se puede crear formas geométricas irregulares, como cuerdas de tornillos y ranuras T.

- Precisión dimensional. El maquinado puede producir dimensiones con tolerancias muy estrechas de menos de ± 0,025 mm. Es más preciso que muchos otros procesos.

- Rugosidades superficiales de calidad. El maquinado es capaz de crear rugosidades superficiales muy bajas que pueden llegar a ser mejores que 0,4 µm. Algunos procesos abrasivos pueden lograr mejores valores aún.[5]

A pesar de sus ventajas, los procesos de remoción de material tienen las desventajas siguientes:

- Desperdician material (aunque la cantidad puede ser relativamente pequeña).

- Generalmente, los procesos requieren más tiempo que el necesario para dar forma mediante otros procesos.

- Por lo común requieren más energía para realizar las operaciones de conformado y fundición.

- Pueden tener efectos adversos en la calidad de la superficie y en las propiedades del producto.

El maquinado consiste en varios tipos importantes de procesos de remoción de material, los cuales son los siguientes:

- Corte, que por lo común comprende herramientas de corte de un solo filo o de filos múltiples, cada una con una forma claramente definida.

- Procesos abrasivos, como el rectificado y los procesos relacionados con éste.

- Procesos avanzados de maquinado, que utilizan métodos eléctricos, químicos, térmicos, hidrodinámicos y láser para cumplir su tarea[6].

Como en otras operaciones de manufactura, es importante ver las operaciones de maquinado como un sistema, que consta de:

- Pieza de trabajo.

- Herramienta de corte.

- Máquina herramienta, y

- Personal de producción[7]..

Maquinado no tradicional

El maquinado no tradicional (NTM) sustituye las técnicas de remoción de material más comunes como el torno, la taladradora de columna, la fresadora o la muela, las cuales provocan desprendimiento de viruta. El maquinado no tradicional evita algunos de los problemas de las técnicas tradicionales, como la eliminación de viruta, temperaturas excesivamente elevadas y la deformación de la pieza de trabajo. El NTM también se usa para hacer piezas excepcionalmente frágiles o elaboradas.

La mayoría de los procesos de maquinado no tradicional no es “mecánica” como el corte y el taladrado. Las técnicas de maquinado no tradicional incluyen el maquinado por electroerosión (EDM), el maquinado ultrasónico (USM), el maquinado electroquímico (ECM), y el maquinado químico (CHM).

Movimientos de trabajo de las máquinas herramienta

Para realizar el corte, las máquinas herramienta desarrollan varios movimientos. Los movimientos de trabajo en las máquinas son los siguientes:

a) Movimiento principal (de corte).

b) Movimiento de avance.

Movimiento principal de las máquinas herramienta

El movimiento principal es aquel que asegura el corte de la viruta en la pieza en bruto con una velocidad de corte.

El movimiento de avance hace que el proceso de corte sea prolongado y permite extenderlo a toda la superficie que ha de elaborarse.

- Torneado: Durante el proceso de elaboración, la pieza en bruto gira alrededor de su eje realizando el movimiento principal. La cuchilla se desplaza en forma rectilínea paralelamente al eje de la pieza en bruto, realizando un movimiento de avance se elaboran superficies de rotación: cilindros, conos, etc.

- Fresado: El movimiento principal es la rotación de la fresa y el movimiento de avance, el desplazamiento horizontal de la pieza en bruto. Se elaboran superficies planas y de forma.

- Cepillado: El movimiento principal es el movimiento de vaivén de la herramienta. El movimiento de avance se realiza por el desplazamiento periódico de la pieza en bruto en una magnitud pequeña, durante el recorrido inverso o retroceso de la herramienta. Se elaboran superficies horizontales, verticales y oblicuas.

- Taladrado: Ambos movimientos de trabajo, tanto el de corte como el de avance, los realizan las herramientas de corte (brocas, barrenas, escariadores). Se elaboran orificios.

- Rectificado: El movimiento principal es la rotación de la muela abrasiva. Hay varios movimientos de avance, el avance longitudinal o desplazamiento rectilíneo de la pieza en bruto en relación con la muela abrasiva a lo largo de su eje, el avance transversal o desplazamiento periódico de la muela rectificadora en dirección perpendicular al eje de la pieza en bruto, el cual se realiza una vez en cada recorrido de la pieza en bruto.

El movimiento principal puede ser rotatorio como en el torneado, fresado, taladrado, rectificado, o rectilíneo como en el cepillado.

El movimiento principal puede realizarla la pieza en bruto como el torneado o, con la herramienta como el fresado, taladrado, acepillado y rectificado.[8]

Movimientos auxiliares de las máquinas herramienta

En las máquinas siempre se efectúan movimientos auxiliares los cuales no tienen participación directa en el proceso de corte, ya que su fin es la preparación de este y garantizar la elaboración sucesiva de algunas superficies.

Los movimientos auxiliares son:

- El movimiento de transportación, cuyo objetivo es trasladar la pieza en bruto al lugar de la elaboración

- El movimiento de sujeción de la pieza en bruto y de la herramienta de la máquina.

- El movimiento de aproximación de la herramienta a la superficie correspondiente de la pieza en bruto y el retiro de la misma.

- Los movimientos de mando: Conexión, desconexión, cambio de velocidad y de dirección de los movimientos de trabajo de la máquina.

- El movimiento de corte y verificación de las dimensiones de la pieza elaborada en la máquina.

Los movimientos auxiliares pueden realizarse tanto automáticamente como a mano. En las máquinas automáticas todos los movimientos auxiliares se realizan en un orden determinado por la propia máquina sin la participación del hombre.

Clasificación de las máquinas herramienta por arranque de virutas

La gran diversidad de piezas en cuanto a forma, tamaño y cantidad de las mismas, así como las tolerancias, las dimensiones, la cantidad de superficie, el tipo de herramientas empleadas y otros factores, han hecho que en la actualidad exista una extraordinaria variedad de tipos de máquinas herramientas, lo cual hace compleja una clasificación de las mismas.

Conocer la correcta clasificación de las diferentes máquinas herramientas permite una elección más adecuada a la hora de fabricar un artículo. A continuación, se muestra una clasificación en máquinas y sus tipos:

Los tornos

Se clasifican en:

- Torno universal

- Torno revólver

- Torno carrusel

- Torno automático

- Torno semiautomático

- Torno destalonador

- Torno multihusillo

- Torno con Control Numérico Computarizado.[9]

Las fresadoras

Se clasifican en:

- Fresadora de uso general

- Fresadora universal

- Fresadora de bancada (longitudinal)

- Fresadora de consola que puede ser: horizontal o vertical

- Fresadora especializada que se subdivide en: copiadora, para chaveteros, centradoras y para estrías.

- Fresadora con Control Numérico Computarizado.[10]

Las taladradoras

Se clasifican en:

- Taladradoras de banco

- Taladradoras verticales

- Taladradoras radial

- Taladradoras por coordenadas

- Taladradoras con Control Numérico Computarizado.[11]

Las rectificadoras

Se clasifican en:

- Rectificadoras de superficies cilíndricas

- Rectificadoras sin centro

- Rectificadoras para superficies interiores

- Rectificadoras para superficies planas

- Rectificadoras especializadas que pueden ser para cigüeñales, válvulas, de tambora, óptica y otras.

- Rectificadoras con Control Numérico Computarizado.[12]

Las dentadoras

Se clasifican en:

- Fresadora de dientes

- Talladoras de ruedas cónicas

- Mortajadoras de dientes

- Cepilladoras de ruedas cónicas

- Acabadoras de dientes

Las mandrinadoras

Se clasifican en:

- Mandrinadoras horizontales

- Mandrinadoras verticales

- Mandrinadoras por coordenadas

- Mandrinadoras de dientes

Las roscadoras

Se clasifican en:

- Roscadoras de peines

- Laminadoras para roscar

- Fresadoras de roscar

- Rectificadoras de roscar

- Taladradoras de roscar

- Torno para roscar

- Con dados de roscar

Las máquinas con movimiento rectilíneo alternativo

Se clasifican en:

- Limadoras

- Mortajadoras

- Brochadoras que pueden ser: horizontales o verticales.

- Acepilladoras

- Segueta mecánica[13]

Referencias

- ↑ « Youssef, H., & El-Hofy, H. (2008). Machining Technology: Machine tools and operations. Boca Raton USA: CRC Press Taylor & Francis Group. »

- ↑ « Aldabaldetrecu, P. (2002). Evolución técnica de la máquina herramienta. Reseña historica. Retrieved 09-11-2020, from: Interempresas.net»

- ↑ « Youssef, H., & El-Hofy, H. (2008). Machining Technology: Machine tools and operations. Boca Raton USA: CRC Press Taylor & Francis Group. »

- ↑ « Chang, J., He, J., Mao, M., Zhou, W., Lei, Q., Li, X., . . . Zhao, X. (2018). Advanced Material Strategies for Next-Generation Additive Manufacturing. Materials, 11(166), 1-19. doi: 10.3390/ma11010166»

- ↑ « Groover, M. (2013a). Fundamentals of Modern Manufacturing: Materials, Processes, and Systems (Fifth ed.). NJ: John Wiley & Sons, Inc.»

- ↑ «Kalpakjian, S., & Schmid, S. (2014). Fundamentals of Cutting. Manufacturing, Engineering & Technology (7th ed.). Upper Saddle River, NJ.: Pearson Education, Inc.»

- ↑ «Idem»

- ↑ « Groover, M. (2013b). Material Removal Processes. In M. McDonald (Ed.), Fundamentals of Modern Manufacturing. Materials, Processes and Systems (5th ed., pp. 483-653). NJ, USA: John Wiley & Sons, Inc. »

- ↑ « Kalpakjian, S., & Schmid, S. (2014). Fundamentals of Cutting. Manufacturing, Engineering & Technology (7th ed.). Upper Saddle River, NJ.: Pearson Education, Inc. »

- ↑ « Nikoláev, A. (1985). Máquinas Herramienta. Tomo I. La Habana: Pueblo y Educación. »

- ↑ « Idem»

- ↑ «Idem»

- ↑ « Idem »

Fuentes

- Aldabaldetrecu, P. (2002). Evolución técnica de la máquina herramienta. Reseña historica. Retrieved 09-11-2020, from: interempresas.net

- Chang, J., He, J., Mao, M., Zhou, W., Lei, Q., Li, X., . . . Zhao, X. (2018). Advanced Material Strategies for Next-Generation Additive Manufacturing. Materials, 11(166), 1-19. doi: 10.3390/ma11010166

- Groover, M. (2013a). Fundamentals of Modern Manufacturing: Materials, Processes, and Systems (Fifth ed.). NJ: John Wiley & Sons, Inc.

- Groover, M. (2013b). Material Removal Processes. In M. McDonald (Ed.), Fundamentals of Modern Manufacturing. Materials, Processes and Systems (5th ed., pp. 483-653). NJ, USA: John Wiley & Sons, Inc.

- Kalpakjian, S., & Schmid, S. (2014). Fundamentals of Cutting. Manufacturing, Engineering & Technology (7th ed.). Upper Saddle River, NJ.: Pearson Education, Inc.

- Kalpakjian, S., & Schmid, S. R. (2014). Manufacturing, Engineering and Technology (7th ed.). Sigapore: Pearson Education, Inc.

- Nikoláev, A. (1985). Máquinas Herramienta. Tomo I. La Habana: Pueblo y Educación.

- Schneider, G. (2001). Grinding Methods and Machines Cutting Tool Applications (pp. 8): Prentice HalL.

- University, T. (2003). Procesos de remoción de metales 110. 2005, from: ToolingU.com

- Youssef, H., & El-Hofy, H. (2008). Machining Technology: Machine tools and operations. Boca Raton USA: CRC Press Taylor & Francis Group.