Soldadura por resistencia

| ||||

La soldadura por resistencia o presión: Como tambien es conocida es un proceso de soldadura sin el usos de metal de aportaciónen el cual las piezas de metal que van a unirse son presionadas juntas por los electrodos de la máquina soldadora de manera que hagan un buen contacto eléctrico.

Sumario

Descripción

En la soldadura por reistencia o presión las piezas de metal que van a unirse son presionadas juntas por los electrodos de la máquina soldadora de manera que hagan un buen contacto eléctrico. Entonces se pasa la corriente eléctrica a través de ellos, se los calienta hasta que empiecen a derretir en el punto donde están en contacto El metal fundido de las dos piezas fluye y las piezas se unen; entonces la corriente se apaga y el metal fundido se solidifica, formando una conexión metálica sólida entre las dos piezas.

El término "Soldadura de Resistencia" viene del hecho de que es la propiedad eléctrica de la resistencia del metal a ser soldado la que causa el calor que se generará cuando la corriente fluye a través de él.

Factores determinantes en la soldadura

Para la formación apropiada del área fundida entre las piezas a ser soldadas es determínate:

- La magnitud de la corriente.

- El tiempo durante el cual esta corriente fluye.

- La fuerza al presionar las partes juntas (fuerza de los electrodos.

El valor óptimo de esos parámetros varía con el tipo de metal y su grosor. Para el acero bajo en carbón usado comúnmente de 1/16" de grosor, un valor típico de corriente es de 10.000 amperios, por un tiempo de ¼ de segundo, y una fuerza en los electrodos de 600 libras.

Programas de soldadura por resistencia están disponibles a través de la Sociedad Americana de Soldadura, Asociación de Fabricantes de Soldadura de Resistencia y la mayoría de los fabricantes de máquinas soldadoras.

La magnitud de la corriente

El dispositivo usado generalmente es un transformador. Los transformadores son considerados como un variador ya sea para aumentar o disminuir el voltaje, pero la corriente también puede ser transformada de la misma manera. Un transformador consiste de 2 bobinas de alambre, llamadas primaria y secundaria, enrolladas en un núcleo de hierro. La energía es transferida del primario al secundario por medio de las propiedades magnéticas del hierro. El factor por el cual la corriente o voltaje es aumentada o disminuida es aproximadamente igual al cociente entre el número de vueltas del alambre en las bobinas formando los enrollados primario y secundario del transformador.

Tiempo de flujo de la corriente

La duración del tiempo que la corriente de soldadura fluye a través de las dos piezas de metal a ser soldadas es también importante. Sin embargo, dispositivo usado para encender y apagar la corriente es una parte crítica del sistema. Un relay ó un switch operado manualmente pueden ser considerados como un dispositivo de conmutación, pero cualquiera de los dos será inadecuado porque operan a una velocidad relativamente lenta. En el ejemplo precedente, la corriente debe ser conectada por sólo ¼ de segundo. Es muy difícil conectar y desconectar un switch nuevamente en ¼ de segundo, y aún más dificultoso será hacerlo consistentemente.

Sin embargo, debería usarse algunos aparatos electrónicos que no tengan partes movibles. Hay dos de estos dispositivos disponibles. El tubo de ignitrón, que se ha utilizado durante muchos años es uno de ellos, y el rectificador controlado con silicón (SCR), recientemente desarrollado, es el otro.

Ambos operan en virtud del hecho de que una pequeña señal eléctrica aplicada al aparato le permite a éste conectar en una pequeña fracción de segundo y conducir una gran cantidad de corriente. Removiendo la señal eléctrica se permitirá al dispositivo desconectarse nuevamente.

La rapidez en el conectarse y desconectarse es posible porque no hay partes mecánicas en movimiento. Los tubos de ignitrón operan con el principio de ionización del vapor de mercurio, mientras los rectificadores controlados de silicón operan en el principio de los semi conductores de estado sólido similar a los transistores.

Fuerza en los electrodos

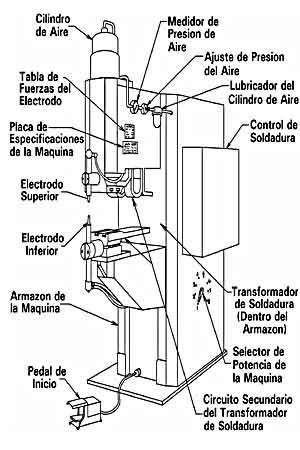

Esta fuerza es necesaria para asegurar un buen contacto eléctrico entre las partes que van a ser soldadas, y para mantener las partes fijas hasta que el metal derretido que forma la junta sólida tenga tiempo de solidificarse. Dependiendo del tamaño y tipo de máquina soldadora, se usan varios métodos de desarrollo de los electrodos, pero lo más común es usar aire comprimido.

En un cilindro con un pistón. El cilindro va rígidamente unido al marco de la máquina soldadora y el pistón movible está conectado al electrodo superior. Aire comprimido introducido en el cilindro desarrolla una fuerza en el pistón que, en su tiempo, empuja hacia abajo el electrodo contra el metal a ser fundido. El monto de la fuerza aplicada depende del área del pistón y de la presión del aire comprimido. En el ejemplo precedente donde 600 libras de fuerza del electrodo se requería, un pistón de diámetro de cinco pulgadas necesitaría una presión de aire de 30 libras por pulgada cuadrada.

Parámetros en la soldadura por resistencia

Tiempo de Presión

Es el intervalo de tiempo entre la aplicación inicial de la fuerza de electrodos en el trabajo y la primera aplicación de la corriente. Nótese que esta es la definición del proceso. La definición del control es el intervalo de tiempo entre activación de secuencia y el inicio de la corriente de soldar. El tiempo de presión es necesario para retardar la corriente de soldar hasta que la fuerza del electrodo haya alcanzado el nivel deseado.

Tiempo de Soldar

Es el tiempo durante el cual es aplicada la corriente de soldar a la pieza de trabajo para hacer una suelda. Es medida en ciclos de línea de voltaje, como lo son todas las funciones de tiempo. Un ciclo es 1/60 de segundos en un sistema de60 Hz de potencia.

Tiempo de sostenido

Es el tiempo durante el cual la fuerza de electrodos es mantenida en la pieza de trabajo después de que el último impulso de corriente de soldar cesa. El tiempo de ser es necesario para permitir al botón de soldadura solidificarse antes de soltar las partes soldadas.

Tiempo de Pausa

Es el tiempo durante el cual los electrodos están desconectados del trabajo. El término es aplicable solamente donde el ciclo de soldar es repetitivo.

Corriente de Soldar

Es la corriente en el circuito de soldar durante la acción de soldar. El monto de corriente de soldar está controlado por dos cosas: primero, la fijación del switch de tomacorrientes del transformador determina el monto máximo de corriente de soldar disponible; segundo, el porcentaje (%) de corriente del control determina el porcentaje (%) de la corriente disponible para ser usada al hacer la suelda. La fijación de un bajo porcentaje de corriente no es normalmente recomendada. Ajuste el switch de tomacorriente de manera que pueda obtenerse la corriente de soldadura apropiada con el porcentaje de corriente fijado entre 70 y 90%.

Ventajas

- Sencillez del proceso, pues no requiere preparación especial de las chapas a unir.

- Robustez del proceso, ya que es capaz de absorber tolerancias considerables en variables perturba-doras tales como exceso de gaps, suciedad de chapas, atmósferas contaminadas, etc., que otras técnicas de soldadura tendrían una in-fluencia negativa decisiva.

- Alta velocidad de proceso, con tiempos de soldadura muy cortos y elevadas velocidades de paso de unos puntos a otros. * Gran flexibilidad y adaptabilidad al poder integrar las pinzas de soldadura en instalaciones robotizadas capaces de ejecutar rutinas de tra-bajo muy diversas.

Usos

La soldadura por resistencia, y en particular la soldadura por puntos, está especialmente indicada para el sector de la automoción, y particularmente para la soldadura de las carrocerías, debido a los reducidos espesores de las chapas empleadas en las mismas. Otra aplicación también importante de la soldadura por resistencia, aunque no por puntos, es en la unión de varillas para formar mallas (por ejemplo las típicas vallas de cierre de obras).

Tipos de soldadura por resistencia

Todas ellas tienen en común la presencia de una o varias pinzas de soldadura, un transformador y un secuenciador, además de todas las conexiones eléctricas, mecánicas y de refrigeración.

- Instalación robotizada.

- Pinza manual con transformador suspendido.

- Máquina mono-punto.

- Máquina automática multipunto.

Instalación robotizada

Es el tipo de instalación más extendida hoy en día debido a la flexibilidad y rapidez que confiere al proceso. Las aplicaciones de los robots en procesos de soldadura por resistencia han estado, desde siempre, muy ligadas al sector del automóvil. Sin embargo poco a poco también se han ido introduciendo en otros sectores como la línea blanca y el mobiliario metálico. Normalmente, las líneas se montan en serie pasando las piezas de un robot de soldadura al siguiente por manipulación del mismo u otro robot específico. Este último caso se suele dar en la terminación de carrocerías ya ensambladas o en la estructura base (plataforma) de la carrocería. También hay casos de celdas de uno o varios robots apartadas del la línea de flujo principal que sueldan subconjuntos que se almacenan en cajas o contenedores y que después se abastecen mediante un circuito logístico a dicha línea principal.

Las instalaciones robotizadas de soldadura se diseñan habitualmente en dos tipos de configuración básica:

- Robot manipula pinza de soldadura frente a pieza estática o móvil.

- Robot manipula pieza frente a pinza de soldadura estática ó móvil.

Son varias las razones que pueden justificar uno u otro tipo de solución: el tamaño de la pieza, su volumen y peso, el precio de uno u otro sistema y la respectiva capacidad de producción, son algunas de las que siempre hay que considerar.

Elementos

El control electrónico o secuenciador: Es la parte electrónica que controla los parámetros del ciclo de soldadura, intensidad, tiempos y esfuerzo principalmente.

Están gobernados por un robot o un autómata PLC y generalmente son programables desde una botonera portátil (unidad de programación) o desde un PC a través de un soft que sirve de interfase y además realiza la función de control, diagnóstico y estadística.

El robot: Es el elemento que confiere la flexibilidad al proceso. A un mismo robot se le pueden programar distintas rutinas de trabajo para los distintos modelos que se suelen montar en las fábricas de automóviles y para la realización de distintas tareas como son soldadura por puntos, manipulación de piezas, encolado, soldadura arco, etc. El robot recibe las órdenes de un autómata programable (PLC) que es el que controla todas las condiciones de la instalación en cuanto a operación a realizar, seguridades, ordenes de operario, etc. y ejecuta la rutina de trabajo correspondiente a dicha orden.

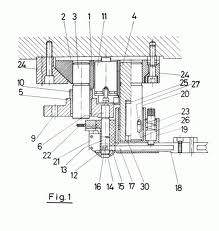

La pinza de soldadura: Es la parte terminal que realiza el punto de soldadura, transmitiendo a través de sus brazos la intensidad y esfuerzo necesarios para soldar a instancias del secuenciador. La intensidad proviene del transformador de soldadura y el esfuerzo se obtiene cerrando los brazos sobre las chapas a soldar gracias a la acción de un cilindro neumático o de un motor eléctrico según sea pinza de accionamiento neumático o eléctrico respectivamente. En el caso de pinza de accionamiento neumático, la fuerza con que el cilindro hace cerrar los brazos viene marcada por la presión de aire que una válvula proporcional le transmite fruto de la consigna (en voltios) que le llega a dicha válvula desde el secuenciador. En el caso de la pinza de accionamiento eléctrico, es el propio robot el que se encarga de gobernar el motor de cierre de la pinza.

Tablero de distribución de fluidos: Es la parte de la instalación que distribuye a la pinza el agua de refrigeración para los electrodos y el aire para cierre y apertura de los brazos de la pinza, así como para los aprietes de la garra de manipulación, si fuera el caso. Normalmente, los caudales de agua de refrigeración están controlados por caudalímetros, ya que la refrigeración es muy importante para garantizar un desgaste adecuado de los electrodos y una soldadura con unas garantías de calidad mínimas.

La fresadora de electrodos: Es otro componente importante en una instalación robotizada. Como ya se sabe, los electrodos se van deteriorando a medida que se van dando puntos de soldadura, de tal forma que el diámetro de la cara activa (cara de contacto electrodo-chapa) va aumentando. Aunque este aumento se ve compensado por un aumento de la intensidad de corriente, programado en el secuenciador, no se puede prolongar de forma indefinida. La solución es afilar los electrodos de cobre con cierta frecuencia, devolviéndolos a su diámetro original. Para este proceso se utiliza la fresadora de electrodos, que está compuesta por unas cuchillas que mediante un proceso de fresado afilan el electrodo. Para ello, un motor, neumático o eléctrico, hace girar la fresa a la vez que la pinza se cierra sobre ella.

Pinza manual con transformador suspendido

Las pinzas manuales de soldadura están cada vez más en desuso, en beneficio de las instalaciones automatizadas. Esto es debido sobre todo a la necesidad de aumentar en fiabilidad, mejorar la calidad de los procesos y los productos y reducir los costes.

Su utilización está hoy en día prácticamente limitada a los retoques de defectos del proceso automático, funcionamientos en degradado para el caso de averías de los medios automáticos y casos muy puntuales de pequeñas piezas aisladas del flujo principal. En este tipo de instalación, el operario debe situar de forma manual la pinza en la posición donde debe realizarse el punto de soldadura y accionar el cierre de la pinza y soldadura con un pulsador.

Elementos

Los elementos que componen la instalación con similares al caso del robot en lo que a la soldadura se refiere: pinza, transformador, secuenciador, fluidos, etc.

El armario de soldadura, que suele ir suspendido de una estructura aérea, lleva integrado el transformador, panel de tiristores, secuenciador, panel de fluidos y un panel de mando con pulsadores de mando e indicadores luminosos.

Normalmente, en estas instalaciones, el afilado de los electrodos lo realiza el operario con una fresa manual

Máquina de soldadura automática multipunto

Al igual que en el caso anteriores, los componentes básicos no varían con respecto a los demás. La diferencia radica en que en este caso, la máquina está compuesta por varias pinzas en una maqueta donde se coloca la pieza a soldar. En cada ciclo de soldadura cierran varias pinzas a la vez con lo cual se gana tiempo en el proceso. No tiene la flexibilidad de una instalación robotizada.

Máquina mono-punto

Son máquinas de operación manual, que generalmente se utilizan para la soldadura de tornillos y/o tuercas por el método de resaltes (protuberancias). El principio de funcionamiento es el mismo que el resto de instalaciones, con la salvedad de que suelen desarrollar potencias de soldadura más elevadas y esfuerzos también mayores.

Reglas para hacer buenas soldaduras

- Tiempo de sostenido muy corto puede dar como resultado en la expulsión del metal, electrodos quemados, malas soldaduras, trabajo marcado, y en daños de los tubos de ignitron o SCR's.

- Tiempo de suelda muy largo acortará la vida de los electrodos, causa mellas excesivas o rupturas internas que resultarán en fallas de la sueldas.

- Usted no puede juzgar la calidad de la suelda mirando el trabajo terminado, sí no utiliza pruebas sin destruir piezas.

- Tiempo de suelda muy corto dará como resultado en soldaduras de baja resistencia, asumiendo que todos los demás factores estén normales.

- Tiempo de retención muy corto puede dar como resultado expulsión de las superficies, engrosamiento de los electrodos, rupturas internas en el botón de soldado y muchas veces en rupturas del metal.

- Presión de Soldar muy baja puede resultar en expulsión del metal, daño en los electrodos (engrosamiento), corta la vida de los electrodos, rupturas internas en el botón de soldadura y algunas veces excesivas muescas o mellas.

- Presión de soldar muy alta puede resultar en resistencia muy baja o variable, requerimientos excesivos de corriente de soldar, engrosamiento de los electrodos y muescas excesivas.

- Con todos los datos ajustados correctamente, ajuste la corriente de soldar para encontrar los estándares de calidad de soldar.

- Superficie de contacto de los electrodos muy pequeña dará como resultado en puntos muy pequeños, excesivo engrosamiento de los electrodos, muescas excesivas. Una superficie de contacto muy grande dará como resultado en soldaduras muy grandes (asumiendo que la corriente se ha fijado correctamente) y en grietas internas.

- Electrodos desalineados o que no concuerden resultará en la expulsión y desplazamiento del botón de soldadura y en un revestimiento acelerado de los electrodos.

- Enfriamiento insuficiente dará como resultado en engrosamiento y acorta la vida de los electrodos, ruptura en la superficie y excesivas huellas.

- El material sucio acortará la vida de los electrodos y marcará y quemará la superficie de trabajo.

- La velocidad de acercamiento de los electrodos excesiva acelerará el revestimiento de los electrodos y daña el equipo. En sueldas de proyección, puede dañar la proyección, dando como resultado una suelda de calidad muy pobre

Fuentes

- Abad y Bisbe (2002). Manual de Soldadura por Resistencia. Junta de Castilla y León. Enero de 2002, Abad y Bisbe.

- GIACHINO, J. W.; WEEKS, W. (1999). Técnica y práctica de la soldadura. Barcelona: Reverté.

- ZABARA, O. (1989). Soldadura y técnicas afines, tomos I, II y III. Madrid: Bellisco.

- Hernández, Germán. “Manual del soldador”. Madrid: M-44.384, 2007.

- Kalpakjian, Serowe. “Manufactura, ingeniería y tecnología”. Pearson, Educación, 2002.